Technologies de fabrication additive comparées

Impression 3D métal

Prêt à obtenir vos pièces en impression 3D?

Obtenir un devis

L’impression 3D de pièces en métal est en plein essor. Ce guide explique comment tirer le meilleur parti de la fabrication additive. Obtenez une vue d’ensemble des techniques actuelles d’impression 3D de pièces en métal, y compris ses avantages et limites uniques, ainsi que quand et comment utiliser les trois technologies d’impression 3D les plus courantes : DMLS/SLM, jet de liant et extrusion de métaux. Si vous avez besoin d’imprimer des pièces en métal, optez pour le service d’impression 3D de Protolabs.

Part 1

Les bases en impression 3D metal

Comment fonctionnent une imprimante 3D métal ? Quels sont leurs principaux avantages et limites ? Comment l’impression 3D métallique est-elle utilisée dans l’industrie aujourd’hui ?

Dans cette section, nous répondrons à ces questions et nous en apprendrons davantage sur la mécanique de base de chaque procédé d’impression 3D métallique. Par une comparaison avec la fabrication « traditionnelle », vous comprendrez mieux l’état actuel de la technologie de l’impression 3D métallique et son immense potentiel.

Comment fonctionnent les imprimantes 3D métal ?

Comme tous les autres procédés d’impression 3D, les imprimantes 3D métal construisent des pièces en ajoutant une couche de matière à la fois, sur la base d’une conception 3D numérique, d’où le terme alternatif fabrication additive.

Ainsi, des pièces avec des géométries impossibles à fabriquer avec des technologies soustractives « traditionnelles » peuvent être produites (usinage) ou de mise en forme (moulage métallique), et sans outillage spécialisé (par exemple, un moule).

À partir de là, les étapes spécifiques que suit chaque imprimante 3D métal pour fabriquer une pièce varient considérablement selon la technologie :

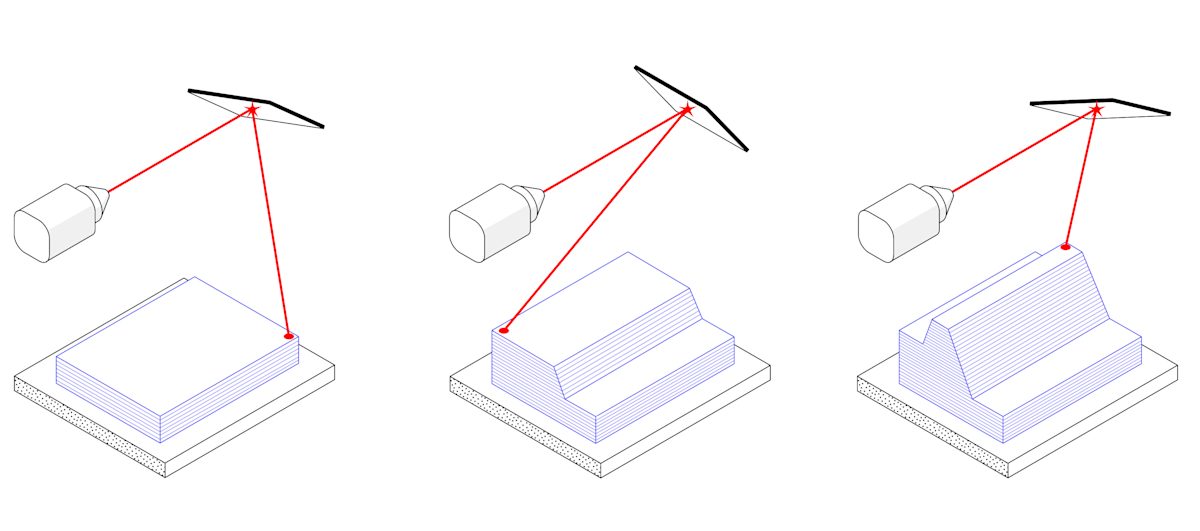

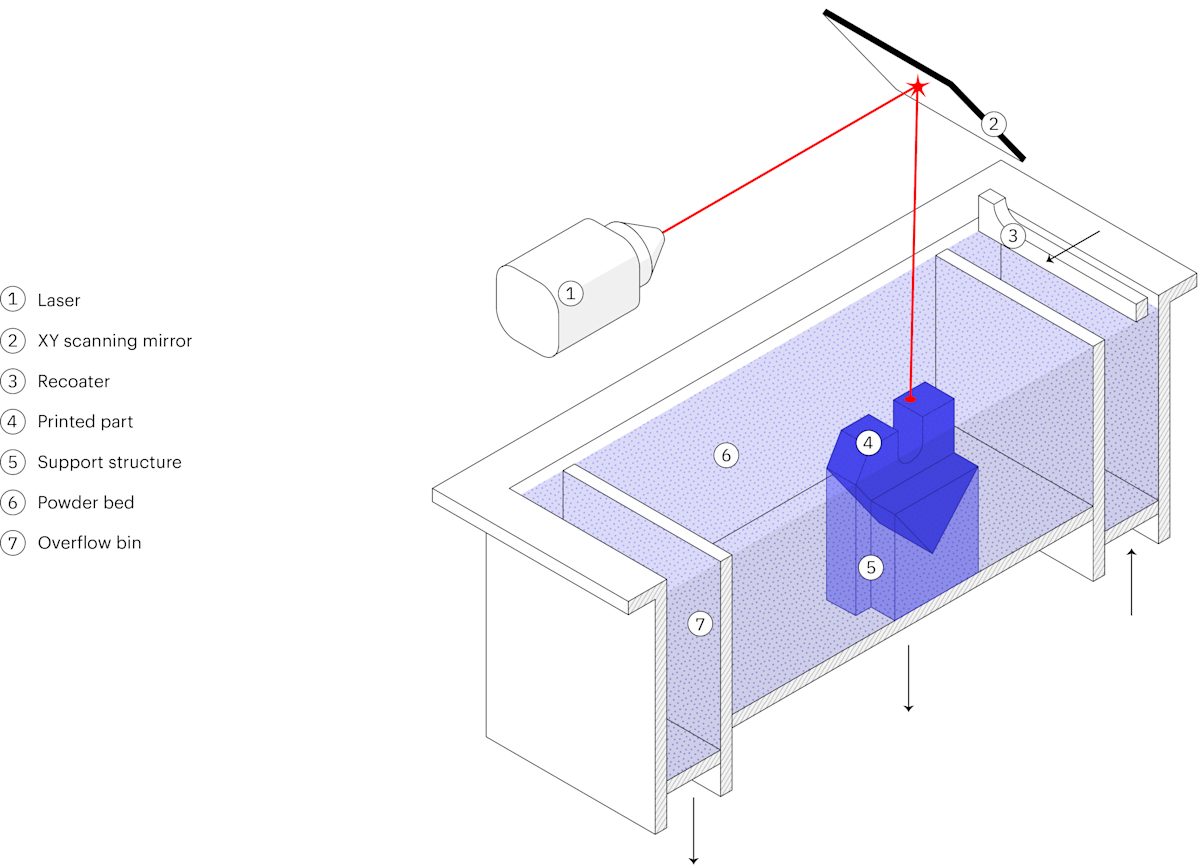

Fusion sur lit de poudre

Un laser à haute puissance (procédés DMLS/SLM) ou un faisceau d’électrons (procédé EBM) sont utilisés pour lier sélectivement des particules de poudre métallique, couche par couche formant la pièce métallique.

Fabricants:EOS, 3D Systems, Renishaw, SLM Solutions, Concept Laser, Arcam

Jet de liant

Les particules de poudre métallique sont liées entre elles couche après couche par une colle, formant une pièce « verte » qui doit être soumise à un post-traitement thermique (frittage) pour éliminer ce liant et créer une pièce entièrement métallique.

Fabricants:Desktop Metal, ExOne, Digital Metal, HP

Extrusion de métal

Un filament ou une tige constitué d’un polymère et fortement chargé de poudre métallique est extrudé à travers une buse (comme dans le procédé FDM) pour former la pièce « verte », recevant ensuite des opérations de post-traitement (ébavurage et frittage) pour créer une pièce entièrement métallique.

Fabricants:Desktop Metal, Markforged

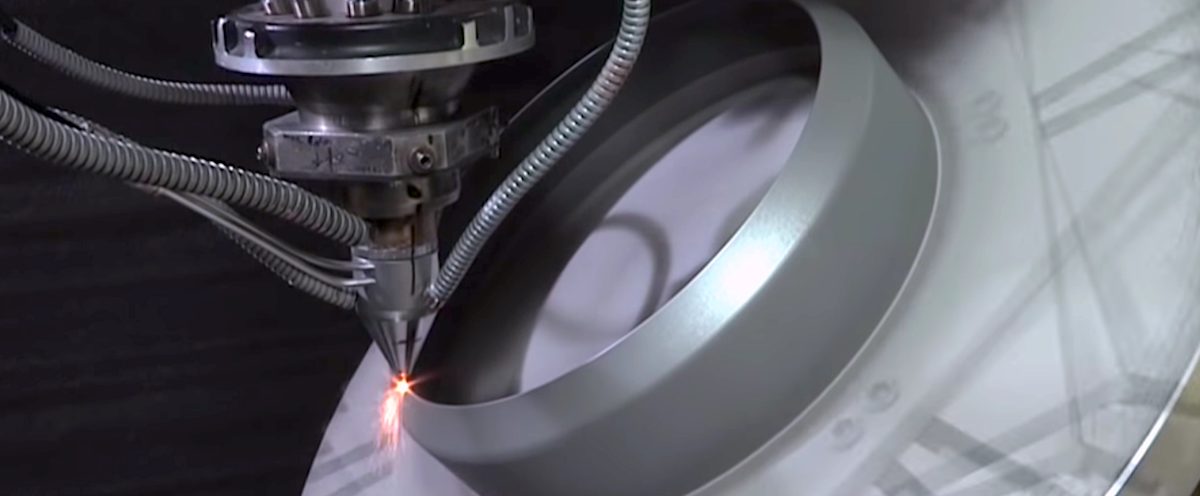

Dépôt sous énergie concentrée

La poudre ou le fil métallique est fondu par une source à haute énergie et déposé sélectivement couche par couche sur un substrat, guidé par un bras robotisé multi-axes et ensuite une opération de finition est appliquée grâce à un usinage CNC.

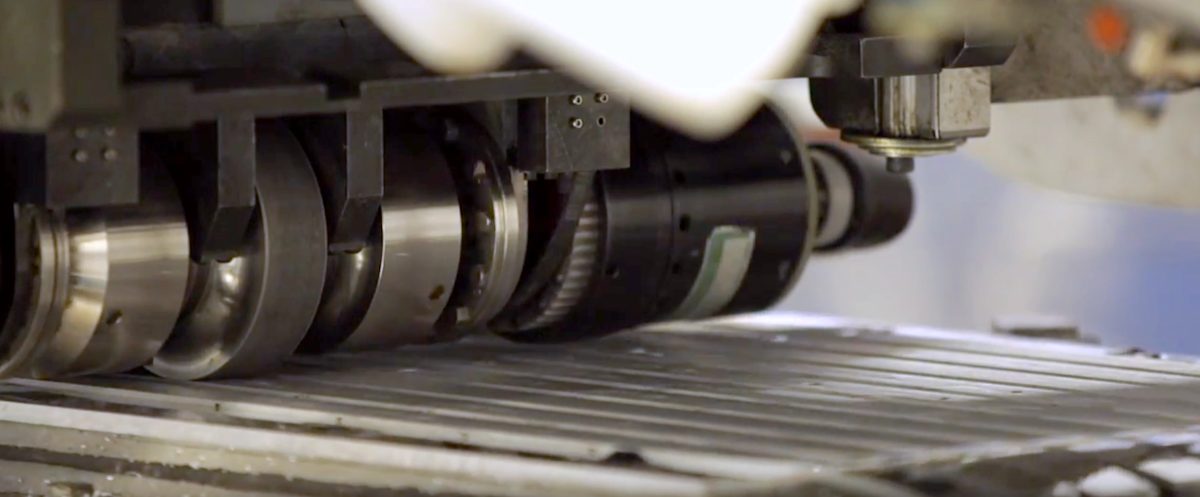

Fabrication additive par ultrasons

Des feuilles métalliques sont collées couche par couche à l’aide d’un soudage par ultrasons, puis usinées à la forme de la pièce à l’aide d’une opération sur machine à commande numérique.

Fabricants:Fabrisonic

Autres procédés

D’autres systèmes d’impression 3D métalliques ont été développés au fil des années sur la base de technologies d’impression 3D plastique éprouvées (telles que le dépôt de matière ou le procédé SLA).

L’impression 3D a également été utilisée pour créer des outillages pour la fabrication « traditionnelle » des métaux, tels que le moulage au sable ou le moulage de précision.

Aujourd’hui, les procédés d’impression 3D métallique les plus utilisés sont le frittage laser direct de métal (DMLS)/la fusion sélective par laser (SLM), suivi du jet de liant et de l’extrusion de métal.

Si vous souhaitez approfondir les mécanismes de base, les avantages, les limites et les capacités de chacune de ces technologies, passez directement à la prochaine partie de ce guide.

Pour le reste de cette section, nous nous concentrerons sur les aspects généraux de l’impression 3D métallique qui s’appliquent à tous les procédés. Nous examinerons également comment ils se comparent aux procédés de fabrication « traditionnels ». De cette façon, vous comprendrez mieux comment tirer le meilleur parti de cette technologie de fabrication unique. Mais d’abord, une courte leçon d’histoire….

Un bref historique de l’impression 3D métal

- À la fin des années 80, le docteur [Carl Deckard] (http://www.me.utexas.edu/news/news/selective-laser-sintering-birth-of-an-industry) de l’Université du Texas a mis au point la première imprimante 3D de plastique à frittage laser. Cette invention a ouvert la voie à l’impression 3D métallique.

- Le premier brevet sur la fusion laser des métaux a été déposé en 1995 par l’Institut Fraunhofer en Allemagne. Des entreprises comme EOS et de nombreuses universités mènent alors le développement de ce procédé.

- En 1991, le docteur Ely Sachs au MIT a proposé un procédé d’impression 3D qui est aujourd’hui mieux connu sous le nom de jet de liant. Le jet de liant pour des pièces métalliques a ensuite été développé sous licence chez ExOne en 1995.

- L’impression 3D métallique a connu une croissance lente mais régulière dans les années 2000. Cette situation a changé après 2012, lorsque les brevets initiaux ont commencé à expirer et que des entreprises comme GE, HP et DM ont engagé des investissements importants.

- Aujourd’hui, le rapport Wohler estime que l’impression 3D métallique représente un marché de 720 millions de dollars en pleine croissance. Rien qu’en 2017, les ventes d’imprimantes 3D utilisant des procédés d’impression métalliques ont augmenté de 80 %.

Avantages et limites en impression 3D metal

Il est important de comprendre que l’impression 3D métal est un outil puissant qui offre de nombreux avantages singuliers. Pourtant, ses limites actuelles n’en font pas toujours la meilleure option pour la fabrication de pièces métalliques.

Nous avons résumé ici les principaux avantages et inconvénients de l’impression 3D métal. Utilisez-les pour comprendre où en est l’impression 3D métal aujourd’hui et dans quelle direction elle se dirige dans un avenir proche.

Avantages en impression 3D metal

Le plus grand avantage de l’impression 3D métal par rapport à la fabrication « traditionnelle » est sa flexibilité de conception exceptionnelle. Comme aucun outillage spécifique n’est nécessaire (par exemple, un moule ou un outil de coupe), les géométries impossibles à fabriquer par d’autres procédés sont facilement imprimables en 3D.

Plus important encore, l’augmentation de la complexité géométrique d’une pièce n’a pratiquement aucun effet sur son coût de fabrication. Cela signifie que des structures organiques, optimisées du point de vue de la topologie, peuvent être utilisées avec l’impression 3D métal, pour améliorer considérablement les performances des pièces produites.

La grande flexibilité de conception de l’impression 3D métal va de pair avec la création de structures légères. En fait, suivre les bonnes pratiques de conception pour l’impression 3D métal guide toujours vers une solution légère.

En général, des techniques CAO avancées, telles que l’optimisation de la topologie et la conception générative, sont généralement utilisées à cette fin.

Il en résulte des pièces à la fois moins lourdes (généralement de 25 à 50 %) et plus rigides. C’est essentiel pour les applications de pointe dans des industries comme l’aviation et l’aérospatiale.

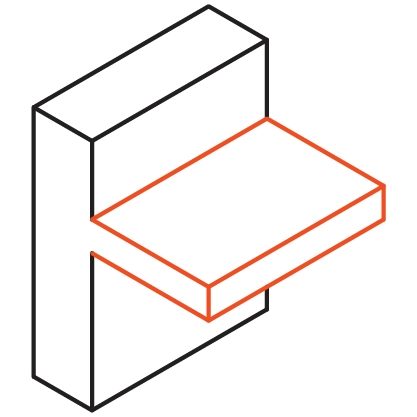

Étant donné que l’accès des outils n’est pas un problème dans l’impression 3D métal, des pièces avec des structures internes peuvent être fabriquées.

Par exemple, les canaux internes conformes pour le refroidissement sont un excellent moyen d’augmenter les performances d’une pièce. Les empreintes d’injection plastique avec refroidissement conforme, fabriquées par les procédés DMLS/SLM, peuvent réduire la durée des cycles d’injection jusqu’à 70 %.

Un autre exemple de fonctionnalité accrue des pièces vient de l’extrusion métal. Grâce à ce procédé, il est possible de créer des gabarits et des montages d’usinage sur mesure avec des géométries complexes si nécessaire, ce qui augmente l’efficacité des opérations des autres procédés industriels sur le site de production.

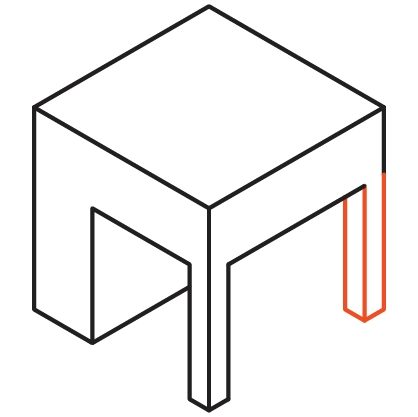

Une autre grande force de l’impression 3D métal est sa capacité à fusionner un assemblage en une seule pièce.

Ceci élimine le besoin de quincaillerie et permet d’obtenir des pièces qui peuvent remplir plusieurs fonctions à la fois. De plus, les coûts de main-d’œuvre et les délais d’exécution sont réduits au minimum et les besoins d’entretien et de maintenance sont réduits.

De plus, la réduction du nombre total de pièces est une autre méthode pour créer des structures légères.

Même lorsqu’une pièce à géométrie complexe peut être fabriquée grâce à des méthodes « traditionnelles », il faut au moins 20 étapes de production pour y parvenir.

Dans ces cas, l’impression 3D métal doit être considérée comme une option de fabrication valable. Avec le jet de liant, par exemple, le nombre total d’étapes peut être réduit à cinq ou moins (y compris le post-traitement et la finition). De cette façon, la complexité de la chaîne de production est considérablement réduite.

Contrairement à l’impression 3D des matières plastiques, les pièces fabriquées avec les procédés DMLS/SLM ou jet de liant présentent un comportement mécanique isotrope. De plus, la résistance de leur matériau est comparable à celle du métal forgé (et dans certains cas encore meilleure). Pour cette raison, les pièces métalliques imprimées en 3D ont trouvé des applications dans les industries les plus exigeantes, comme l’aérospatiale.

Notez, cependant, que les pièces d’impression 3D ont généralement une résistance à la fatigue plus faible. Ceci est dû à leur rugosité de surface et à leur porosité interne (typiquement, les pièces issues des procédés DMSL/SLM présentent une porosité inférieure à 0,2 %, et les pièces issues du procédé par jet de liant une porosité inférieure à 2 %).

Limites en impression 3D metal

Par rapport aux méthodes de fabrication traditionnelles, le coût de l’impression 3D métal est aujourd’hui considérable. En moyenne, une pièce issue des procédés DMLS/SLM vous coûtera environ 5 000 € à 10 000 € pour l’impression et les opérations de finition. Il est donc important de garder à l’esprit que l’utilisation de l’impression 3D métal n’a de sens économique que si elle est liée à une amélioration considérable des performances.

Il y a cependant une demande pour des solutions d’impression 3D métal abordables. Les nouveaux systèmes de bureau par extrusion de métal et les systèmes de production par jet de liant pourraient combler cette lacune dans un avenir proche.

[Pour en savoir plus sur le coût de l’impression 3D métal →] (#the-cost-and-speed-of-metal-3d-printing).

Une autre limite de l’impression 3D métal est qu’elle ne peut pas encore concurrencer la fabrication traditionnelle lorsqu’il s’agit de quantités plus importantes.

L’absence d’outillage sur mesure signifie que les coûts de mise en route sont faibles, mais aussi que les coûts de fabrication totaux ne sont pas affectés de manière significative par le volume de production. En d’autres termes, le prix à l’unité est pratiquement inchangé pour des quantités plus importantes et des économies d’échelle ne peuvent pas être réalisées.

Pourtant, l’industrie travaille à la mise au point de systèmes d’impression 3D métal capables de rationaliser la production. Par exemple, des machines DMLS/SLM avec plusieurs lasers et des systèmes de jet de liant capables de produire en continu arrivent actuellement sur le marché.

La conception des pièces pour l’impression 3D métal suit un ensemble de règles différentes de celles de la fabrication « traditionnelle ». Cela signifie souvent que les conceptions existantes doivent être repensées.

De plus, les outils fournis par les logiciels de CAO anciens peuvent ne pas être suffisants pour tirer pleinement parti des avantages de l’impression 3D métal. Pour obtenir des informations détaillées concernant les principales considérations de conception, les outils CAO avancés et les règles de conception pour l’impression 3D métal, passez à la dernière section de ce guide.

En savoir plus sur la conception pour l’impression 3D métal →

Presque toutes les pièces métalliques imprimées en 3D nécessitent un post-traitement avant d’être prêtes à l’emploi. Cela s’ajoute au coût global et au délai de livraison.

Indépendamment de la technologie choisie, des combinaisons de traitements thermiques, d’usinage, de polissage et d’autres méthodes de finition sont presque toujours nécessaires pour produire la pièce finale. Nous aborderons plus de détails sur les étapes de post-traitement nécessaires pour chaque technologie dans les sections suivantes.

Applications pour l’impression 3D metal

Nous avons rassemblé ici des exemples d’applications industrielles majeures de l’impression 3D métallique. Ils illustrent certains des principaux avantages et limites de la technologie. Utilisez-les pour mieux comprendre pourquoi les ingénieurs ont choisi l’impression 3D métallique pour leur application spécifique.

Aérospatiale

La création de structures légères est d’une importance capitale pour l’industrie aérospatiale. Le coût actuel du lancement d’un kilogramme de charge utile dans l’espace est d’environ de 10 000 € à 20 000 €. Ainsi, l’impression 3D métallique de pièces à la topologie optimisée présente dans ce cas un grand potentiel.

Optisys, par exemple, est un fournisseur de composants de micro-antennes pour l’aéronautique et la défense. Ils ont utilisé le procédé DMLS/SLM pour réduire le nombre de pièces distinctes de leur radar de suivi de 100 pièces à seulement 1 seule. Grâce à cette simplification, Optisys a réussi à réduire le délai de 11 à 2 mois, tout en réalisant une réduction de poids de 95 %.

Santé

La capacité de créer des structures aux géométries organiques, personnalisées en fonction de l’anatomie de chaque individu, fait de l’impression 3D métallique une solution parfaitement adaptée à l’industrie médicale. Aujourd’hui, les implants médicaux en matériaux biocompatibles (comme le titane) sont l’une des principales utilisations de l’impression 3D métallique.

En 2007, le Dr Guido Grappiolo a été le premier chirurgien à implanter un cotyle de hanche imprimé en 3D. Avec l’aide de LimaCorporate et Arcam, il a conçu le Delta-TT Cup, un implant en titane avec une structure en treillis qui accélère la rééducation et la croissance osseuse du patient. Dix ans plus tard, plus de 100 000 de ces cotyles ont été implantés avec succès à des patients.

Automobile

L’adoption de l’impression 3D métallique comme solution de fabrication de pièces finales dans l’industrie automobile est en plein développement. Pour l’instant, l’impression 3D métallique est utilisée principalement dans le domaine des voitures à haute performance et de course.

L’équipe TU Delft Formula Student, l’une des équipes les plus performantes de l’histoire du sport, a utilisé le procédé DMLS pour fabriquer un support de roue doté d’une topologie optimisée pour sa voiture de course. Ce support est le point de connexion principal entre la roue et le châssis et il est conçu pour résister à des forces allant jusqu’à 400 kg. Le support en titane redessiné est deux fois plus léger et propose le double de la résistance mécanique d’une pièce équivalente usinée en acier.

Outillage industriel

L’impression 3D métallique est aujourd’hui utilisée pour créer des outils industriels avec des fonctionnalités supplémentaires. Ces outils avancés peuvent grandement augmenter la productivité d’autres procédés de fabrication.

Par exemple, les moules métalliques avec des canaux de refroidissement internes peuvent être fabriqués en utilisant l’impression 3D DMLS/SLM. Ces canaux de refroidissement peuvent être imprimés selon n’importe quelle forme et plus près de la pièce que les méthodes soustractives ne peuvent le faire. Un moule métallique imprimé peut coûter environ 10 000 €, ce qui est considérable comparativement aux 4 000 € que coûterait le même moule s’il était usiné sur machine à commande numérique. Cependant, l’augmentation des coûts est liée à de considérables améliorations de performance. Les utilisateurs ont signalé des cycles d’injection plus courts de 60 % à 70 %, avec quasiment aucun rebut.

Développement de produits

Les principales applications de l’extrusion de métal aujourd’hui sont la fabrication de prototypes métalliques. Par rapport à d’autres solutions en interne, le gain de temps offert par l’extrusion de métal peut réduire considérablement le délai de mise sur le marché de nouveaux produits techniques.

Lumenium est une start-up qui développe des moteurs à combustion interne innovants. Ils cherchaient une approche plus rapide et plus rentable pour prototyper leurs pièces de moteur. Traditionnellement, leur cycle de développement est d’environ 3,5 ans. En intégrant l’extrusion de métal dans leur processus de développement de produits, ils ont estimé avoir réduit leur temps de développement de 25 % à 2 ans et 9 mois.

Matériaux pour l’impression 3D metal

Le nombre de métaux disponibles pour l’impression 3D métallique augmente rapidement. Les ingénieurs peuvent aujourd’hui choisir parmi les alliages suivants :

- Aciers inoxydables

- Aciers à outils

- Alliages de titane

- Alliages d’aluminium

- Superalliages à base de nickel

- Alliages cobalt-chrome

- Alliages à base de cuivre

- Métaux précieux (or, argent, platine…)

- Métaux exotiques (palladium, tantale…)

Le coût d’une imprimante 3D métal

Le coût d’une imprimante 3D métal varie considérablement d’une technologie à une autre. Le prix de vente d’une imprimante DMLS/SLM est en moyenne de 550 000 € et peut atteindre 2 millions d’euros. Les systèmes de jet de liant métalliques coûtent environ 400 000 €. Une imprimante utilisant le procédé par extrusion de métal vous coûtera environ 140 000 €, incluant les unités de post-traitement.

Le coût de fabrication d’une pièce réalisée en DMLS/SLM est en général d’environ 5 000 € à 10 000 € (incluant la finition). Pour le jet de liant et l’extrusion de métal, le coût par pièce peut être de 5 à 10 fois inférieur à celui des pièces issues des procédés DMLS/SLM. Au moment de la rédaction de ces informations, il est toutefois encore trop tôt pour évaluer le coût opérationnel total de ces systèmes.

Le tableau ci-dessous présente une ventilation des coûts moyens des différentes étapes de fabrication des procédés DMLS/SLM. Notez que le coût de la matière, ainsi que le coût du post-traitement, contribuent considérablement au coût global.

| Étape de production | Opération | Coût |

|---|---|---|

| Fabrication | Coût des matières | 200 € - 500 € par kilogramme |

| Coût des procédés DMLS/SLM | 2 000 € - 4 000 € par cycle † | |

| Post-traitement | Libération des contraintes | 500 € - 600 € par cycle † |

| Retrait des pièces/supports | 100 € - 200 € par pièce | |

| Traitement thermique/HIP | 500 € - 2 000 € par cycle † | |

| Usinage CNC | 500 € - 2 000 € par pièce | |

| Traitements de surface | 200 € - 500 € par pièce |

† En général, de six à douze pièces peuvent tenir sur la même plate-forme d’impression.

La vitesse de l’impression 3D métallique

Indépendamment du procédé, une pièce métallique imprimée en 3D nécessite au moins 48 heures et en moyenne 5 jours pour sa fabrication et sa finition.

Environ 50 % du temps total de production est alloué à l’impression. Cela dépend bien sûr du volume de la pièce et du besoin de structures de support. À titre de référence, la cadence de production actuelle des systèmes modernes d’impression 3D métalliques varie entre 10 et 40 cm³/h.

Le reste du temps de production est lié aux exigences de post-traitement et de finition. Les traitements thermiques contribuent de manière significative au temps total de production : un cycle thermique classique dure de 10 à 12 heures. La finition mécanique des surfaces peut également être une étape longue car elle nécessite l’intervention d’un expert (usinage CNC 5 axes) ou un travail manuel (polissage à la main).

L’impression 3D métallique par rapport à la fabrication traditionnelle

Commencez toujours par une analyse coût versus performance, lorsque vous choisissez entre une impression 3D métallique et une technologie soustractive (usinage CNC) ou de mise en forme (moulage métallique).

D’une manière générale, le coût de fabrication est principalement lié au volume de production, alors que la performance d’une pièce dépend fortement de sa géométrie.

La force principale de l’impression 3D métallique réside dans sa capacité à créer des pièces aux géométries complexes et optimisées. Cela signifie qu’il est idéal pour la fabrication de pièces de haute performance. Par contre, il n’évolue pas aussi bien que l’usinage sur machine à commande numérique ou le moulage des métaux pour des séries plus importantes.

En règle générale :

Le coût élevé de l’impression 3D métallique ne peut être justifié financièrement que s’il est lié à une augmentation significative des performances ou de l’efficacité de la pièce en fonctionnement.

Bien entendu, chaque procédé d’impression 3D métal répond à des besoins industriels différents. Utilisez les conseils ci-dessous comme des indications générales pour comprendre quel procédé est le plus approprié pour vous :

- Les procédés DMLS/SLM sont la meilleure solution pour les pièces dotées d’une grande complexité géométrique (géométries organiques, topologies optimisées) qui nécessitent d’excellentes propriétés des matériaux pour augmenter l’efficacité des applications les plus exigeantes.

- Le jet de liant est la meilleure solution pour la production de petites et moyennes séries qui ne peuvent justifier l’investissement économique important d’une méthode de mise en forme et pour les pièces dont la géométrie ne peut être efficacement réalisée par une méthode soustractive.

- L’extrusion de métal est la meilleure solution pour les prototypes métalliques et les pièces uniques présentant une géométrie qui autrement nécessiteraient un [centre d’usinage CNC 5 axes] (https://www.hubs.com/fr/guides/usinage-cnc/#5-axis-cnc-machining) pour leur fabrication.

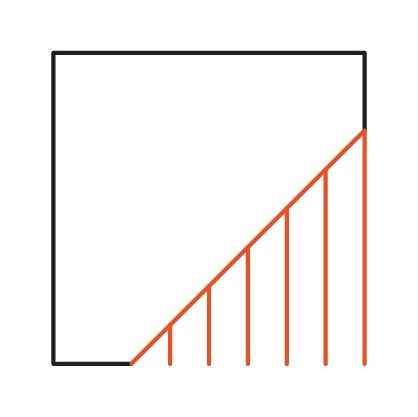

Le tableau ci-dessous est une matrice volume versus complexité de la pièce, montrant les domaines dans lesquels chaque procédé de fabrication (additif, soustractif ou de mise en forme) fonctionne au mieux. Utilisez-le comme guide rapide :

| Quantité | Faible complexité | Complexité moyenne | Grande complexité |

|---|---|---|---|

| < 10 parts | Usinage CNC | Extrusion de métal Usinage CNC |

DMLS/SLM |

| < 100 parts | Usinage CNC | Jet de liant Usinage CNC |

Jet de liant DMLS/SLM |

| moins de 1 000 pièces | Usinage CNC Moulage des métaux |

Jet de liant Usinage CNC |

Jet de liant |

| plus de 1 000 pièces | Tôlerie Moulage des métaux |

Moulage des métaux | - |

Part 2

DMLS et SLM

Le frittage laser direct de métal (DMLS) et la fusion sélective par laser (SLM) sont les procédés d’impression 3D métalliques les plus utilisés aujourd’hui. Ils sont particulièrement adaptés aux applications de pointe car ils offrent une grande liberté de conception et des propriétés de matériaux avancées.

Dans cette section, nous approfondirons le processus de fabrication, les caractéristiques techniques et les avantages et limites de ces deux procédés très similaires.

Qu’est-ce que l’impression 3D DMLS/SLM ?

Le procédé DMLS (frittage laser direct de métal, « Direct Metal Laser Sintering ») ou le procédé SLM (fusion sélective par laser, « Selective Laser Melting ») sont deux technologies d’impression 3D par fusion de métal en poudre. La différence pratique entre SLM et DMLS est très mince. En termes de conception, les deux technologies peuvent être considérées de la même façon.

Ces deux technologies utilisent un laser à haute puissance pour lier les particules de poudre métallique entre elles afin de former une pièce couche par couche. Le procédé SLM atteint une fusion complète, tandis que le procédé DMLS permet de fusionner les particules métalliques au niveau moléculaire en raison des températures très élevées. La plupart des alliages métalliques sont compatibles avec le procédé DMLS, alors que seuls certains matériaux métalliques (purs) peuvent être utilisés en SLM.

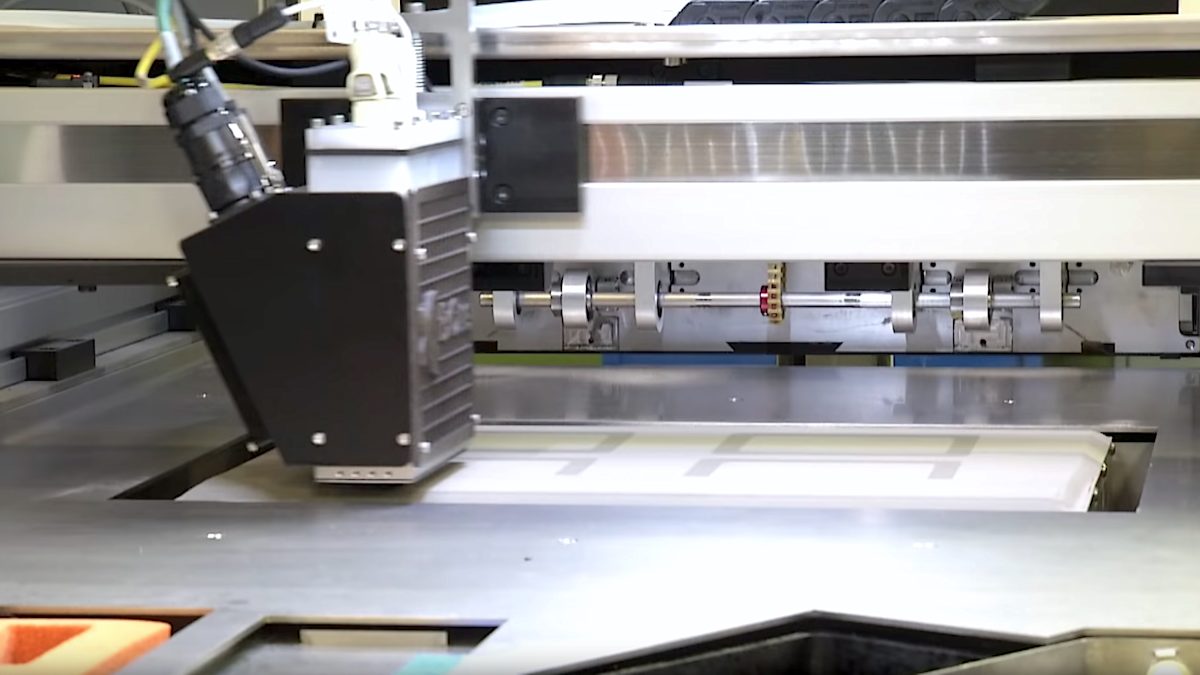

Comment fonctionnent les procédés DMLS/SLM ?

Voici les étapes de base du procédé d’impression DMLS/SLM 3D :

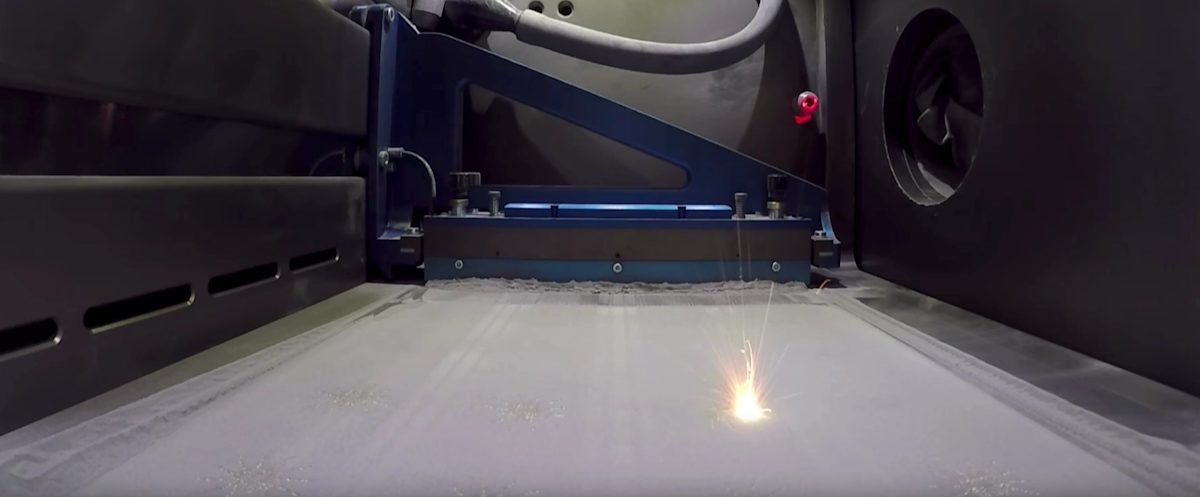

- La cuve d’impression est d’abord remplie de gaz inerte, puis chauffée à la température d’impression optimale.

- Une fine couche de poudre métallique (en général 50 μm) est étalée sur la plate-forme d’impression.

- Le laser balaie la section transversale de la pièce, en liant sélectivement les particules métalliques.

- Lorsque toute la zone est balayée, la plate-forme d’impression descend de la valeur d’une couche et le processus se répète jusqu’à ce que toute l’impression soit terminée.

- Après l’impression, la pièce doit d’abord refroidir, puis la poudre libre est extraite.

L’étape d’impression 3D n’est que le début du procédé de fabrication DMLS/SLM. Une fois l’impression terminée, plusieurs étapes de post-traitements (facultatives ou obligatoires) sont nécessaires avant que les pièces ne soient prêtes à l’emploi. Les étapes obligatoires de post-traitement comprennent :

- Libération des contraintes : en raison des températures de traitement très élevées pendant l’impression, des contraintes internes se développent. Celles-ci doivent être retirées par un cycle thermique avant toute autre opération.

- Retrait des pièces : dans les procédés DMLS/SLM, les pièces sont soudées sur la plate-forme d’impression. Une scie à ruban ou un fil de découpe par électroérosion sont nécessaires à cette étape.

- Retrait du support : les supports dans les procédés DMLS/SLM sont toujours nécessaires pour atténuer le gauchissement et la distorsion qui se produisent pendant l’impression. Le support est enlevé manuellement ou usiné sur machine à commande numérique.

Pour répondre aux spécifications techniques, des étapes de post-traitements supplémentaires sont souvent nécessaires. Il peut s’agir notamment de :

- Usinage CNC : lorsque des tolérances plus serrées que la norme de ± 0,1 mm sont requises, l’usinage est utilisé comme étape de finition. Un minimum de matière est ainsi retiré.

- Traitements thermiques : pour améliorer les propriétés instrisèques de la pièce, des traitements thermiques ou la compression isostatique à chaud (HIP) peuvent être utilisés.

- Lissage/polissage : certaines applications nécessitent une surface plus lisse que le RA de 10 μm standard du procédé DMLS/SLM. L’usinage CNC, le polissage manuel, vibrant ou chimique sont autant de solutions disponibles.

Poudres métalliques pour l’impression 3D

La matière première utilisée dans le procédé DMSL/SLM et de nombreux autres procédés d’impression 3D se présente sous forme de poudre.

Les caractéristiques des poudres métalliques sont très importantes pour le résultat final. Pour assurer une bonne fluidité et une bonne adhésion entre elles, les particules métalliques doivent avoir une forme sphérique et une taille comprise entre 15 et 45 microns. Pour répondre à ces exigences strictes, des méthodes telles que [la pulvérisation de gaz ou de plasma] (https://www.lpwtechnology.com/technical-library/powder-production/) sont couramment utilisées.

Le coût élevé de production de ces poudres métalliques est un facteur clé du coût global de l’impression 3D métallique.

Avantages et limites des procédés DMLS/SLM

La principale force des procédés DMLS/SLM réside dans leurs capacités à créer des structures organiques hautement optimisées à partir d’alliages métalliques hautes performances.

Les pièces fabriquées avec les procédés DMLS/SLM peuvent avoir une forme organique complexe et optimisée pour minimiser leur poids tout en maximisant leur rigidité. Elles peuvent également profiter de géométries internes qui ne peuvent être produites avec aucune autre méthode.

Les propriétés des matières utilisées dans les procédés DMLS/SLM sont excellentes. Les pièces sans porosité interne sont fabriquées à partir d’une large gamme d’alliages métalliques, de l’aluminium et de l’acier aux superalliages à haute résistance mécanique.

Nous avons vu dans une section précédente que les coûts liés aux procédés DMLS/SLM sont élevés. Pour cette raison, il demeure économiquement viable d’utiliser ces procédés uniquement pour des pièces optimisées pour des applications d’ingénierie à haute valeur ajoutée.

D’un point de vue technique, la principale limite des procédés DMLS et SLM est leur besoin de grandes structures de soutien. Celles-ci sont nécessaires pour éviter le gauchissement et pour ancrer la pièce sur la plate-forme d’impression. De plus, dès la sortie de l’imprimante, la rugosité de surface des pièces produites est relativement élevée pour la plupart des applications d’ingénierie, et donc une finition est nécessaire.

Caractéristiques techniques des procédés SLM et DMLS

Le tableau ci-dessous résume les capacités techniques de base d’une imprimante 3D DMLS/SLM classique d’aujourd’hui. Pour des conseils de conception supplémentaires, consultez les règles de conception.

| Propriété | DMLS/SLM |

|---|---|

| Choix de matières | Large gamme de matières actuellement disponible Alliages d’aluminium, titane, acier inoxydable, acier à outils, alliages cobalt-chrome, superalliages de nickel, métaux précieux, etc. |

| Précision dimensionnelle | ± 0,1 mm |

| Volume d’impression classique | 250 x 150 x 150 mm (jusqu’à 500 x 280 x 360 mm) |

| Épaisseur de la couche habituelle | 20 - 50 μm |

| Rugosité de surface classique | RA 8 - 10 μm |

| Support | Toujours nécessaire |

| Porosité interne | Moins de 0,2 - 0,5 % |

| Coût par pièce | €€€€€ |

Part 3

Jet de liant métallique

Le procédé par jet de liant métallique gagne rapidement en popularité. Ses caractéristiques singulières le rendent particulièrement adapté aux petites et moyennes séries.

Dans cette section, nous approfondissons les étapes du procédé par jet de liant et les caractéristiques de base des pièces métalliques produites.

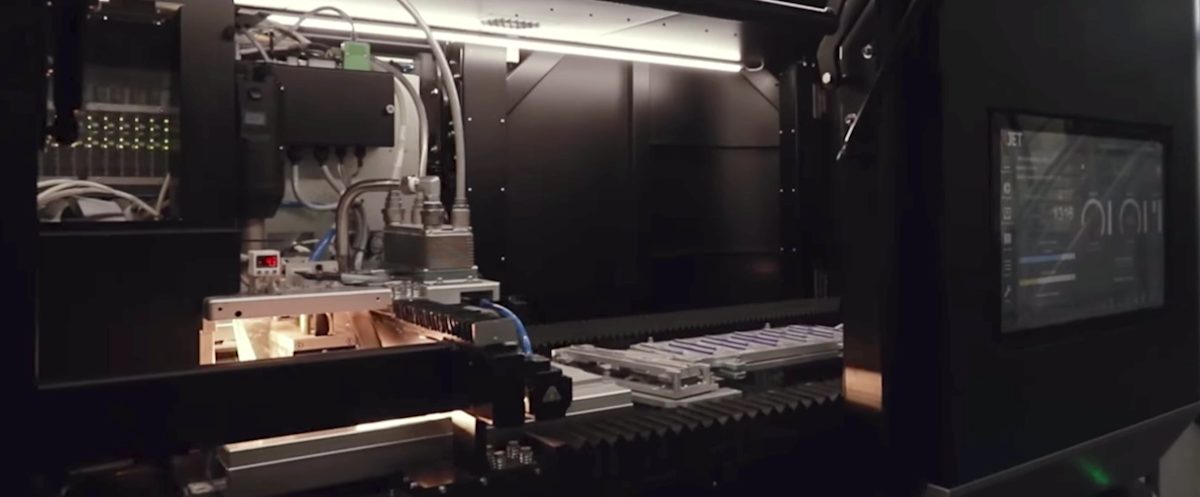

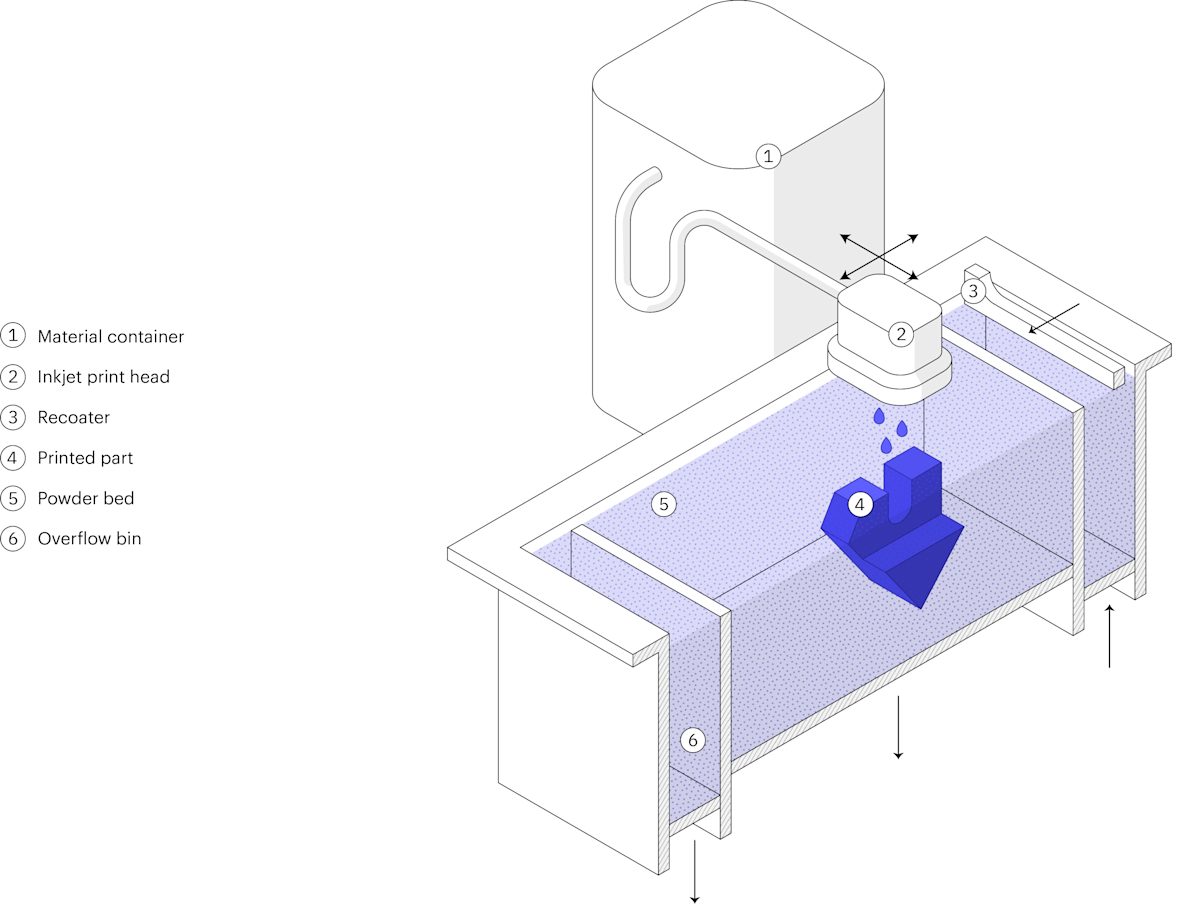

Qu’est-ce que le jet de liant métallique ?

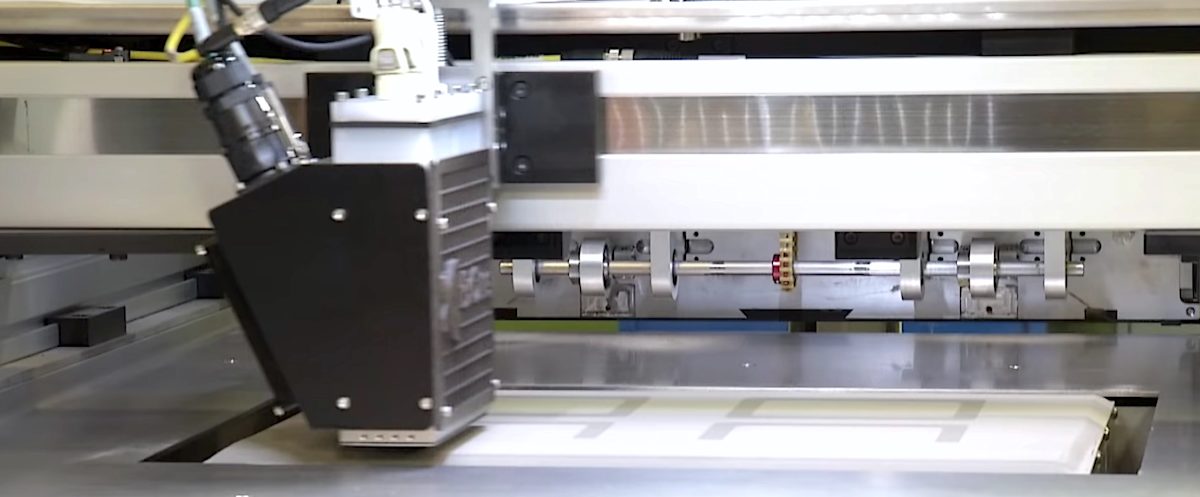

Le jet de liant permet de fabriquer des pièces en déposant un liant sur une fine couche de poudre grâce à des buses. À l’origine, il a été utilisé pour créer des prototypes et des modèles en grès en couleur teintés dans la masse. Une variante du procédé gagne actuellement en popularité en raison de ses capacités de production par lots.

L’étape d’impression dans l’impression par jet de liant métallique a lieu à température ambiante. Cela signifie que les effets thermiques (comme le gauchissement et les contraintes internes) ne sont pas un problème, comme dans les procédés DMLS/SLM, et les supports ne sont pas nécessaires. Une étape de post-traitement supplémentaire est nécessaire pour créer une pièce entièrement métallique.

Comment fonctionne le jet de liant métallique ?

Le jet de liant métallique est un procédé en deux étapes. Une étape d’impression et une étape de post-traitement essentielle. Voici comment fonctionne le processus d’impression :

- Une fine couche de poudre métallique (généralement 50 μm) est étalée sur la plate-forme d’impression.

- Un chariot muni de buses se déplace sur ce lit, déposant sélectivement des gouttelettes d’un liant (polymère et cire), liant ainsi ensemble les particules de poudre métallique.

- Lorsqu’une couche est terminée, la plate-forme d’impression descend et le processus se répète jusqu’à ce que l’impression complète soit terminée.

Le résultat du processus d’impression est une pièce à l’état dit « vert ». Une étape de post-traitement est nécessaire pour enlever le liant et créer des pièces entièrement métalliques.

Il existe deux variantes pour cette étape de post-traitement :

- Infiltration : la pièce « verte » est d’abord débarrassée du liant pour créer une pièce « brune » avec une porosité interne importante (~70 %). La pièce « brune » est ensuite chauffée dans un four industriel en présence d’un métal au point de fusion bas (généralement du bronze). Les vides internes sont comblés, ce qui donne une pièce bimétallique.

- Frittage : la pièce « verte » est placée dans un four industriel. Là, le liant est d’abord brûlé, puis les particules métalliques restantes sont agglomérées par frittage. Le résultat est une pièce entièrement métallique dont les dimensions sont environ 20 % plus petites que la pièce « verte » d’origine. Pour compenser ce retrait, les pièces sont imprimées plus grandes.

Aujourd’hui, le frittage est utilisé dans la plupart des applications, car l’infiltration crée des pièces avec des propriétés intrinsèques inférieures et un comportement mécanique et thermique mal documenté.

Jet de liant et moulage par injection de métal (MIM)

Après frittage, les pièces issues du procédé jet de liant ont des propriétés très similaires aux pièces fabriquées en MIM. Le MIM est un procédé de fabrication qui est utilisé pour produire en série presque toutes les petites pièces métalliques que l’on trouve aujourd’hui dans l’électronique grand public ou les voitures.

Le MIM est une variante du procédé d’injection plastique. La poudre métallique mélangée avec un liant plastique est injectée dans un moule pour former la pièce « verte », qui est ensuite frittée pour devenir métallique.

Ainsi, le jet de liant métallique s’appuie sur le savoir-faire du procédé MIM.

Avantages et limites du jet de liant métallique

Le jet de liant (Binder Jetting) est aujourd’hui la seule technologie d’impression 3D métallique qui peut être utilisée de manière rentable pour la production de pièces métalliques en petites et moyennes séries.

Comme aucune structure de support n’est nécessaire pour l’impression, les systèmes de jet de liant peuvent utiliser la totalité de leur volume d’impression. Cela permet d’être compétitif en termes de coûts par rapport à la fabrication traditionnelle, même pour la production en petites et moyennes séries.

De plus, les pièces réalisées par jet de liant ont une finition plus lisse et des arêtes plus vives que les pièces issues du procédé DMLS/SLM, de sorte qu’il n’est pas forcément nécessaire d’effectuer des opérations de finition supplémentaires. Par rapport au procédé DMLS/SLM, le coût de la poudre de métal brut est également inférieur, ce qui joue un rôle important dans le prix unitaire.

Par contre, les pièces produites par jet de liant auront toujours une porosité interne d’environ 0,2 à 2 %. Notez que les porosités internes n’impactent pas forcément la résistance à la traction indiquée dans les fiches techniques, mais peuvent considérablement diminuer la résistance à la fatigue d’une pièce.

N’oubliez pas que l’étape de frittage provoque un retrait important de la pièce. Ce retrait n’est pas homogène et est difficile à prédire avec une grande précision. Dans la pratique, plusieurs essais d’impression sont nécessaires pour obtenir un fichier CAO qui produira la pièce avec les dimensions finales souhaitées. La reproductibilité du processus est cependant excellente. Cela signifie que des quantités importantes de cette pièce peuvent être fabriquées après un étalonnage réussi.

Caractéristiques techniques du jet de liant métallique

Le tableau ci-dessous résume les capacités techniques de base d’une imprimante 3D à jet de liant métallique classique d’aujourd’hui. Pour des conseils de conception supplémentaires, consultez les règles de conception.

| Propriété | Jet de liant métallique |

|---|---|

| Choix de matières | Actuellement limitée Acier inoxydable, acier à outils, carbure de tungstène |

| Précision dimensionnelle | ± 0,2 mm (± 0,1 après essais) |

| Volume d’impression classique | 400 x 250 x 250 mm (retrait de 20 % après frittage) |

| Épaisseur de la couche habituelle | 35 - 50 μm |

| Rugosité de surface classique | RA 6 μm |

| Support | Non requis pour l’impression |

| Porosité interne | Entre 0,2 et 2,0 % |

| Coût par pièce | €€€ |

Part 4

Extrusion de métal

L’extrusion de métal est un procédé d’impression 3D à faible coût qui convient principalement au prototypage ou à l’impression de pièces uniques sur mesure.

Ici, nous examinons en profondeur les caractéristiques et les principaux avantages et limites de ce procédé additif pour vous aider à comprendre comment l’utiliser le plus efficacement possible.

Qu’est-ce que l’impression 3D par extrusion de métal ?

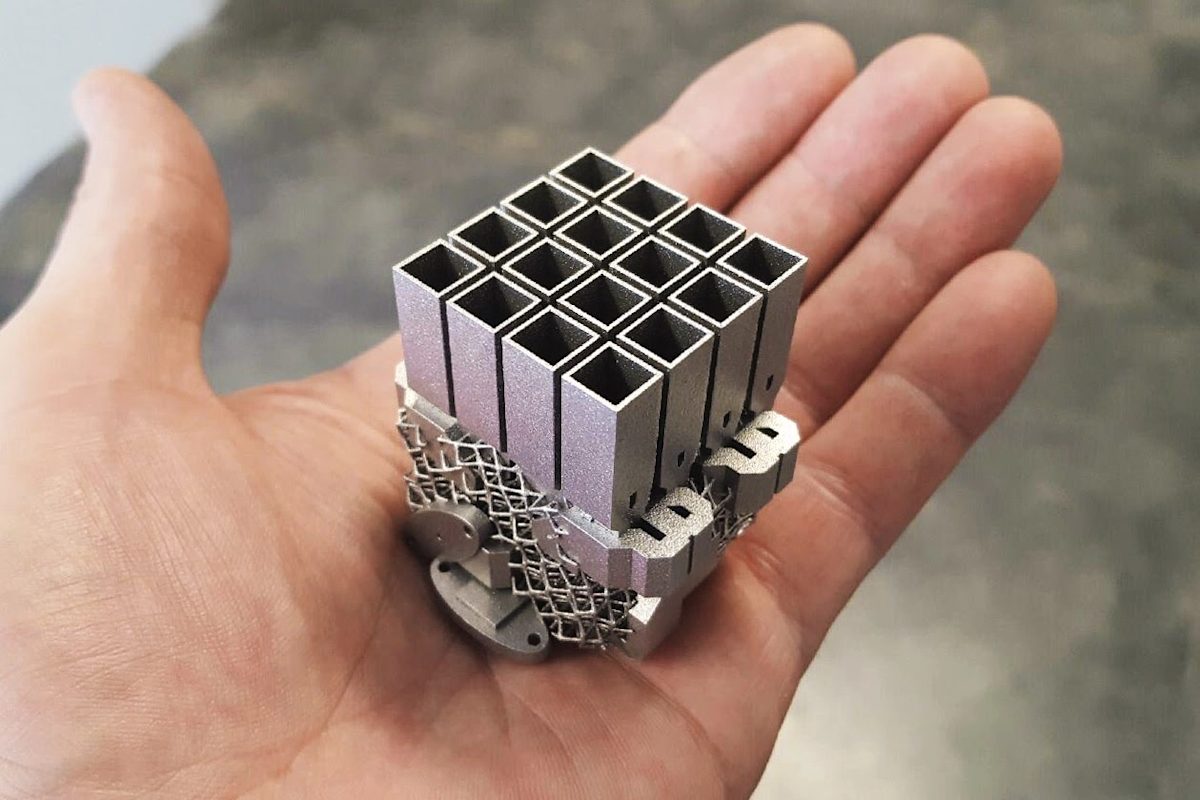

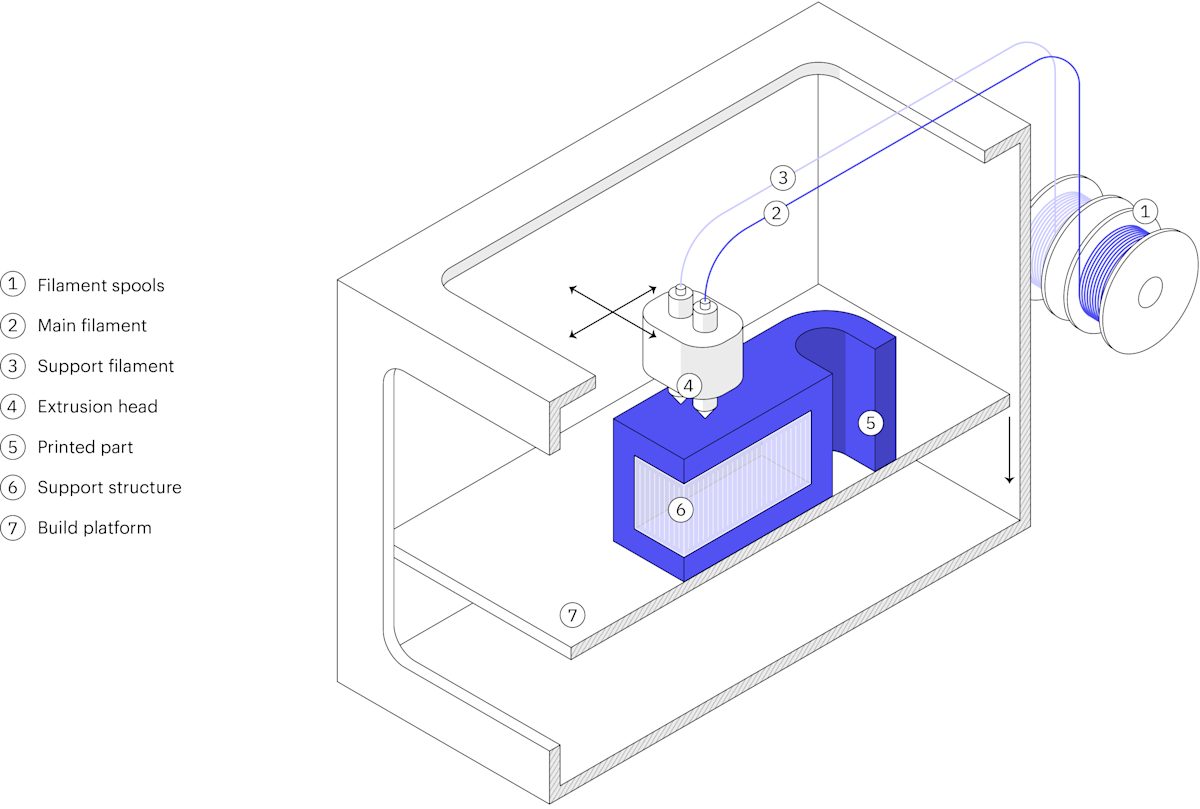

L’extrusion de métal est une variante du procédé FDM classique pour les plastiques. Les premières imprimantes 3D par extrusion de métal sont arrivées sur le marché en 2018. Cette technologie est également connue sous les noms de « Bound Metal Deposition » (BMD) ou « Atomic Diffusion Additive Manufacturing » (ADAM).

Comme dans le procédé FDM, une pièce est construite couche par couche en extrudant le matériau à travers une buse. Contrairement au procédé FDM, la matière n’est pas du plastique, mais une poudre métallique agglomérée à l’aide d’un liant polymère. Le résultat de l’étape d’impression est une pièce « verte » qui doit recevoir une opération d’élimination du liant et un frittage pour devenir entièrement métallique.

Comment fonctionne l’extrusion de métal ?

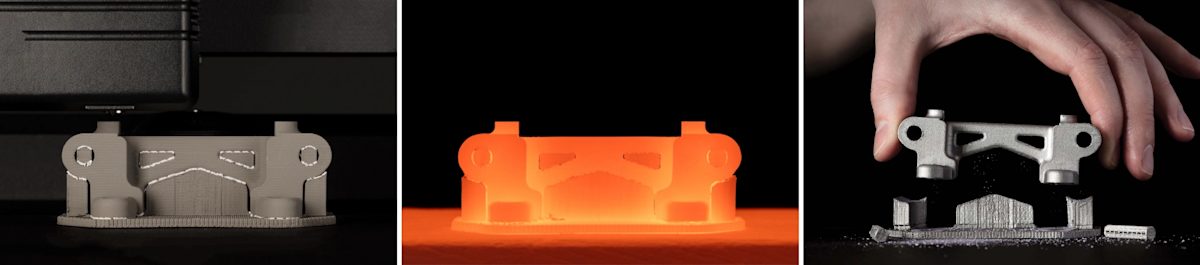

L’extrusion de métal est un procédé en trois étapes. Une étape d’impression, une étape de retrait du liant et une étape de frittage. Voici comment fonctionne l’étape d’impression :

- La matière première se présente sous la forme d’un filament ou d’une tige qui se compose généralement de particules métalliques liées ensemble par un polymère ou une cire.

- Cette tige ou ce filament est extrudé à travers une buse chauffée et déposé couche par couche pour construire une pièce sur la base du modèle CAO.

- En même temps, des structures de support sont construites si nécessaire. L’interface entre le support et la pièce est imprimée avec une couche en céramique, facile à enlever à la main par la suite.

Une fois l’impression terminée, la pièce « verte » doit recevoir un post-traitement pour devenir totalement métallique en suivant les mêmes étapes que pour le jet de liant. La pièce « verte » est d’abord nettoyée dans une solution pendant plusieurs heures pour enlever une majeure partie du liant. Elle est ensuite frittée dans un four pour lier les particules métalliques entre elles et former une pièce entièrement métallique.

Lors du frittage, le retrait de la pièce est d’environ 20 %. Pour compenser cet effet, les pièces sont imprimées plus grandes. Comme pour le jet de liant, ce retrait n’est pas homogène. Cela signifie que des itérations sont nécessaires pour produire des résultats précis pour une pièce spécifique.

Extrusion de métal versus procédé FDM (plastique)

Le mode de fonctionnement des imprimantes d’extrusion de métal et FDM plastique est très similaire. Par exemple, les deux processus impriment des pièces creuses à l’aide d’un contour de cellule et d’un remplissage.

Outre le matériau, il y a deux autres différences pratiques importantes entre l’extrusion de métal et FDM que vous devez garder à l’esprit. Les deux sont liés à la mécanique du processus de retrait du liant et au frittage.

- Épaisseur de paroi : dans l’extrusion de métal, les pièces doivent toujours avoir une épaisseur de paroi constante (de préférence inférieure à 10 mm). Si ce n’est pas le cas, le temps nécessaire pour détacher et fritter complètement les pièces peut augmenter de plusieurs heures.

- Structures de support : comme pour le procédé FDM, dans l’extrusion de métal, les supports sont souvent nécessaires pendant l’impression. Dans le cas de l’extrusion de métal, cependant, un soutien est également nécessaire pour l’étape de frittage. À ces températures très élevées, le métal devient mou et flexible et peut s’affaisser sous son propre poids.

Avantages et limites de l’extrusion de métal

L’extrusion de métal est un procédé parfaitement adapté pour le prototypage fonctionnel et les petites productions de pièces métalliques qui autrement nécessiteraient la mise en œuvre d’un centre d’usinage CNC 5 axes.

Proposé à seulement une fraction du coût du procédé DMLS/SLM ou du procédé par jet de liant, les imprimantes à extrusion de métal constituent le système d’impression 3D métallique le plus économique à ce jour. Ainsi, un public plus large peut bénéficier des avantages clés de l’impression 3D en métal (structures optimisées, consolidation des assemblages, canaux internes), notamment pour le prototypage et les petites séries. De plus, la facilité d’utilisation de ces systèmes et leurs faibles exigences en matière de santé et de sécurité les rendent attrayants pour la production interne de pièces sur mesure ou d’outillage pour apporter une assistance à d’autres opérations.

Comparé à d’autres technologies de fabrication (comme l’usinage sur machine à commande numérique et la tôlerie), le coût de l’extrusion de métal est encore considérable. Pour des géométries simples, il est plus économique (et généralement plus rapide) de choisir un procédé de fabrication traditionnel, même en cas d’externalisation de la production. Le temps nécessaire pour retirer le liant et fritter les pièces « vertes » à la sortie de l’imprimante est le facteur qui contribue le plus à ce coût final. Il faut en moyenne 24 à 72 heures pour réaliser ces opérations.

D’un point de vue technique, les pièces produites avec ces procédés ne sont pas adaptées à des applications exigeantes car elles ont des propriétés mécaniques inférieures à celles du métal forgé (résistance mécanique inférieure d’environ 33 %), en raison de leur porosité interne (environ 2 à 4 %).

Caractéristiques techniques de l’extrusion de métal

Le tableau ci-dessous résume les capacités techniques de base d’une imprimante 3D d’extrusion de métal classique d’aujourd’hui. Pour des conseils de conception supplémentaires, consultez les règles de conception.

| Propriété | Extrusion de métal |

|---|---|

| Choix de matières | Actuellement très limitée Acier inoxydable |

| Précision dimensionnelle | ± 0,5 % avec une limite inférieure de ± 0,5 mm |

| Volume d’impression classique | 300 x 200 x 200 mm (retrait de 20 % après frittage) |

| Épaisseur de la couche habituelle | 35 - 50 μm |

| Support | Requis pour l’impression et le frittage |

| Porosité interne | Entre 2 et 4 % |

| Coût par pièce | €€€ |

Part 5

Conception pour l'impression 3D métallique

La conception pour l’impression 3D métallique nécessite de penser la conception différemment et s’accompagne d’un ensemble unique de règles de conception et de bonnes pratiques.

Dans cette section, nous vous présentons les principes de base et les outils qui vous aideront à tirer le meilleur parti de vos conceptions, comme l’optimisation topologique.

Principaux éléments à prendre en compte lors de la conception

La conception d’une pièce réalisée par un procédé additif suit un ensemble de règles différentes de la conception d’un procédé de fabrication « traditionnel ». La liberté de conception unique, ainsi que l’ensemble singulier de limites, exigent un changement de mentalité de la part du concepteur.

Voici une liste d’idées clés que vous devriez garder à l’esprit lors de la conception d’une pièce réalisée en impression 3D métallique :

Principaux éléments à prendre en compte lors de la conception

En raison de son coût élevé, l’impression 3D métallique est rarement adaptée pour fabriquer économiquement des pièces qui ont été conçues à l’origine pour un procédé traditionnel.

En fait, il est souvent techniquement impossible de reproduire ces géométries. Par exemple, les sections de plus de 10 mm d’épaisseur sont sujettes au gauchissement ou à d’autres défauts de fabrication et doivent être évitées.

La complexité de la conception d’une pièce est souvent considérée comme néfaste, car elle est liée à un coût supplémentaire. Ce n’est pas le cas pour l’impression 3D métallique. Au contraire, trouver un moyen de maximiser la valeur ajoutée que la complexité géométrique apporte à un système est essentiel pour tirer pleinement parti des avantages de l’impression 3D métallique.

Lorsque vous commencez à redessiner une pièce ou un assemblage pour l’impression 3D métallique, il est généralement recommandé de commencer par une page blanche. De cette façon, vous évitez d’être limité par des conceptions prédéfinies.

Il est essentiel de définir clairement les exigences de conception (charges, conditions limites, poids de la pièce, etc.). Nous verrons dans la section suivante que les logiciels de CAO modernes utilisent ces informations pour créer des structures optimisées avec des géométries organiques.

Une bonne pratique consiste à avoir une vision claire de la façon dont la pièce sera orientée dans la machine. L’orientation de l’impression est importante car elle définit la position et les besoins en structures de support.

L’objectif du concepteur devrait être de créer des pièces avec des caractéristiques autoportantes, minimisant ainsi le besoin de soutien et assurant le succès de l’impression.

Indépendamment du procédé, une opération de post-traitement est toujours nécessaire dans l’impression 3D métallique. Ceci peut être obligatoire (comme le retrait du support dans les procédés DMLS/SLM ou le frittage en jet de liant et extrusion de métal) ou facultatif (comme l’étape d’usinage sur machine à commande numérique pour obtenir des tolérances plus serrées ou un traitement thermique pour améliorer les propriétés du matériau).

Il est donc essentiel de garder à l’esprit les besoins en post-traitement et les options disponibles lors de la conception d’une pièce pour l’impression 3D métallique.

Outils et logiciels d’optimisation de la conception

Les progiciels de CAO modernes offrent des outils pour vous aider à tirer pleinement parti de la liberté géométrique de l’impression 3D métal. À l’aide de ces outils de conception basés sur des algorithmes, vous pouvez créer des structures organiques qui surpassent les pièces qui ont été conçues à l’aide de méthodes traditionnelles.

Trois stratégies principales peuvent être utilisées aujourd’hui. Ces stratégies peuvent soit optimiser la performance d’une conception existante, soit aider à la création de structures à partir de zéro en fonction d’un ensemble d’exigences de conception.

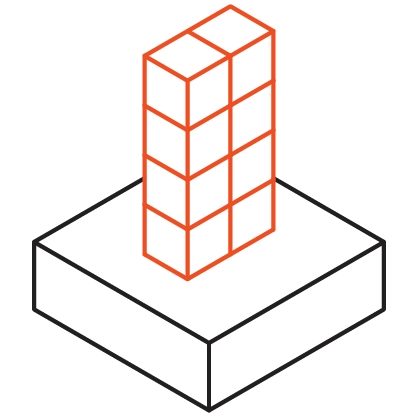

Structures en treillis

L’application d’un motif en treillis est une excellente façon d’optimiser une conception existante.

Les structures en treillis peuvent permettre de créer des pièces légères, maximiser la surface des échangeurs de chaleur ou améliorer la capacité d’impression et réduire le coût de fabrication d’une conception existante.

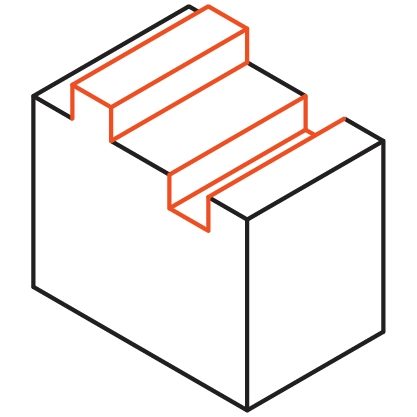

Optimisation de la topologie

L’optimisation de la topologie par simulation facilite la création de structures avec une masse minimale et une rigidité maximale.

Dans l’optimisation de la topologie, le volume de conception défini par l’utilisateur et les cas de charge sont analysés pour déterminer les zones dans lesquelles de la matière peut être retirée. Le résultat de la simulation peut ensuite être utilisé pour concevoir des pièces en vue d’une performance optimale pour ces cas de charge.

Conception générative

La conception générative est une variante du processus d’optimisation de la topologie par simulation.

En conception générative, au lieu d’un seul résultat, l’analyse produit plusieurs résultats de conception. Ces conceptions sont toutes réalisables et répondent aux exigences de conception. De cette façon, le concepteur peut explorer différentes solutions et choisir celle qui convient à l’application (par exemple, en fonction d’exigences secondaires).

Il est fortement recommandé d’utiliser l’une de ces techniques avancées de CAO, en particulier lors de la conception de pièces qui seront produites par les procédés DMLS/SLM. Ci-dessous, nous avons rassemblé une courte liste de logiciels de CAO qui offrent des outils d’optimisation de conception pour l’impression 3D métal pour vous aider à commencer :

Règles de conception

Même lorsque vous utilisez des outils de CAO avancés, vous devez suivre certaines règles de conception. Ces règles s’articulent autour de la mécanique de base des procédés d’impression 3D métalliques. Voici une liste des règles de conception les plus importantes :

Épaisseur minimale de paroi

DMLS/SLM : 0,4 mm

Jet de liant : 1,0 mm

Extrusion de métal : 1,0 mm

Les pièces issues des procédés jet de liant et extrusion de métal à l’état « vertes » sont fragiles. Des parois plus épaisses réduisent la probabilité de casse des pièces.

Rapport d’aspect (hauteur/largeur) maximum

__DMLS/SLM :__8:1

Jet de liant : 8:1

Extrusion de métal : 8:1

Une stabilité supplémentaire peut être ajoutée aux éléments de grande taille à l’aide de nervures de support (similaire à l’injection plastique).

Taille minimale des fonctions

DMLS/SLM : 0,6 mm

__Jet de liant :__2,0 mm

Extrusion de métal : 3,0 mm

Les fonctions isolées sont plus sujettes aux défaillances lors de l’impression ou de la manipulation que les parois. Pour les tiges, envisagez d’utiliser un insert standard en lieu et place.

Taille minimale des détails

DMLS/SLM : 0,4 mm

Jet de liant : 0,1 mm

Extrusion de métal : 0,5 mm

La taille minimale des détails dépend de la taille du laser, de la gouttelette de liant ou de la buse.

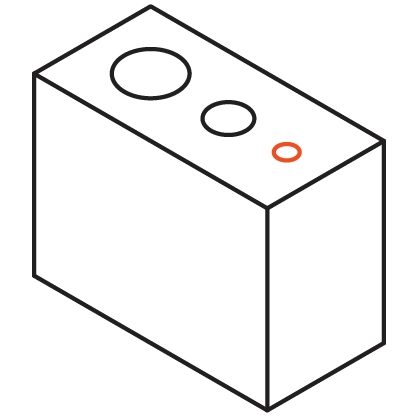

Diamètre minimum de trou

DMLS/SLM : Ø1,5 mm

Jet de liant : Ø1,0 mm

Extrusion de métal : Ø1,5 mm

Pour les trous qui ne sont pas alignés dans la direction de construction, envisagez plutôt d’utiliser une forme de goutte d’eau pour éviter d’avoir besoin de support.

Angle maximal en surplomb

DMLS/SLM : 50°

__Jet de liant :__N/A

__Extrusion de métal :__45°

Un support supplémentaire peut être nécessaire pour le frittage avec les procédés jet de liant et extrusion de métal.

Arêtes non soutenues

DMLS/SLM : 0,5 mm

__Jet de liant :__20 mm

Extrusion de métal : 0,5 mm

Envisagez d’éliminer les porte-à-faux en ajoutant un chanfrein de 45° sous les arêtes non supportées.

Suivez les liens ci-dessous pour en savoir plus sur la conception pour les différents procédés d’impression 3D métalliques :

Part 6

Ressources utiles

Dans ce guide, nous avons abordé tout ce dont vous avez besoin pour vous familiariser avec l’impression 3D métal. Mais il reste beaucoup à apprendre.

Ci-dessous, vous trouverez la liste des ressources les plus utiles concernant l’impression 3D métal et d’autres technologies de fabrication numérique pour ceux qui souhaitent approfondir leurs connaissances.

Base de connaissances

Ici, nous avons abordé tout ce dont vous avez besoin pour vous lancer dans l’impression 3D. Il y a encore beaucoup à apprendre dans notre base de connaissances, une collection d’articles techniques sur toutes les technologies de fabrication, rédigés par des experts de Protolabs Network et de l’industrie manufacturière.

Voici une sélection de nos articles les plus populaires concernant l’impression 3D :

- Supports en impression 3D : Un aperçu de la technologie →

- Considérations de conception clés pour l’impression 3D →

- Sélection du bon procédé d’impression 3D →

- Applications de l’impression 3D pour l’aérospatiale →

- Applications de l’impression 3D pour le secteur médical →

- Applications de l’impression 3D pour l’automobile →

Guides concernant d’autres technologies de fabrication

Vous voulez en savoir plus sur la fabrication numérique ? Il y a d’autres technologies à explorer :

Besoin de pièces métalliques imprimées en 3D ?

aller à Protolabs.com